Изобретатель считает, что это НОУ-ХАУ выявит новые возможности в развитии теории механизмов и машин, придаст импульс в проектировании бесступенчатых коробок передач трансмиссий автотранспортных средств, даст толчок в развитии автомобилестроения, бурильных установках, ветро-электростанциях, роботостроении, в военной отрасли. Невозможность применения зубчатых вариаторов с теоретической точки зрения, станет доступным в практическом воплощении.

Изобретатель сопоставил несколько вариантов построения АКПП. Вот один из них.

КОРОБКА АВТОМАТ,

Стандартная автоматическая коробка передач используется на массовых автомобилях гораздо дольше, чем вариатор, оттого и имеется миф о ее большей надежности. Конструкция такой коробки передач немного может отличаться, в зависимости от производителя, но, в целом, устроена она следующим образом.

Крутящий момент от ДВС передается через гидротрансформатор. Работа проходит под давлением, то есть между агрегатами нет жесткого зацепления. Можно подумать, что из-за отсутствия жесткого зацепления и ломаться нечему, но это не так. В конструкции автоматической коробки передач присутствуют валы с планетарной передачей и стальные диски с фрикционами, при сжатии и разжимании которых происходит переключение передач, то есть подключение необходимых муфт. Еще два важных элемента в конструкции автомата — это гидроблок и насос высокого давления.

Причины поломок коробки автомата. В процессе работы коробки передач масло в ней постепенно теряет свои свойства и в нем появляется много мусора. Это приводит к тому, что забиваются элементы коробки передач — фильтры, гидроблок, радиатор и так далее. В итоге, масляный фильтр не может работать нормально и создавать необходимое давление, что приводит к прокручиванию фрикционов на металлических дисках. Водитель ощущает эту проблему как толчки при переключении коробки передач, либо вовсе коробка перестает включать нужные передачи. Указанные выше проблемы в коробке передач могут привести к еще большим неприятностям, вплоть до физического повреждения планетарных шестерен и износа фрикционной накладки гидротрансформатора.

Ресурс у автомата. Водители, которые привыкли ездить на механике, часто говорят, что не переходят на автомат из-за их малого ресурса работы.ВАРИАТОР

Такие коробки передач начали устанавливаться на автомобиле в середине 20 века, но сразу массовость они не набрали. Но о них вспомнили, когда потребовались коробки, которые имеют меньший расход топлива, больший КПД, чем обычный автомат, и при этом не требуют от водителя усилий при переключении передач. Вариатор принято называть бесступенчатым.

Ресурс вариатора.

Плюсы и минусы вариатора

Ученые и изобретатели многих стран ищут пути решения над усовершенствованием коробок передач.

Общая конструкция коробки передач KRG не сложна. Текущая коробка передач KRG в основном предназначена для горизонтального двигателя . После выхода мощности из двигателя она напрямую подключается к сцеплению (KRG может быть оснащен

гидротрансформаром и сухое сцепление), входной вал и планетарная передача. Шестерни соединяются, а затем конус входного ролика - конусное кольцо - конус выходного ролика, а затем мощность выводится на дифференциал - полуось .

Что касается сцепления, то сухое сцепление, используемое KRG, управляется электроникой, как коробка передач AMT. Разница в том, что в механизме управления сцеплением не используется электрогидравлическая система управления (система управления, состоящая из электронных масляных насосов, гидравлических приводов и т. д.) Для управления включением и выключением сцепления, как в большинстве коробок передач AMT, используется управление двигателем. Муфта имеет более простую конструкцию и более высокую скорость срабатывания. Конечно, он также может использовать гидравлический преобразователь крутящего момента.

Другим практическим воплощением в мире вариаторов стала б

Каждое из этих технических решений имеют свои достоинства и недостатки.

Но в одном они проигрывают предложенному НОУ-ХАУ - поскольку они все выполнены как вариаторы, без зубчатого зацепления. то имеют низкий КПД, так, как часть энергии тратится на трение.

Имеются разработки вариатора с зубчатым зацеплением (см. рис. ниже).

Но далее лабораторных установок они не пошли.

Ключевая особенность бесступенчатой механической трансмиссии в сохранении энергии в момент начала движения при неподвижных колесах автомобиля. Традиционный гидротрансформатор терпит максимальные потери именно в этот момент.

В ходе испытаний было установлено, что такая коробка действительно снижает расход топлива на 20-30%.

Но с большей долей уверенности могу сказать, что она пойдет в разнос при больших угловых скоростях, появиться детонация, которая разрушит весь механизм в целом. А центрировать, как колеса центрируют, вряд ли получится.

Найдено уникальное решение, которое изменит представление о построении трансмиссий автотранспортных средств. Разработан зубчатый вариатор - бесступенчатая коробка передач, в котором изменение угловой скорости варьируется от нуля (0), до заданной величины, соответствующей максимальной скорости автомобиля, 250 км/час. При этом, обороты ДВС остаются постоянными. Зубчатое зацепление имеет постоянный модуль, а пятно контакта зубьев шестерен не отличается и соответствует установившейся практике. Нет проскальзывания зубьев шестерен между собой.

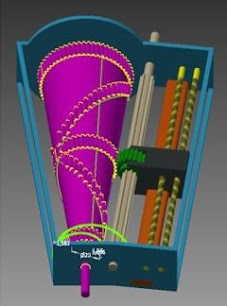

Изобретатель разработал автоматическую коробку передач - зубчатый вариатор, для скоростных автомашин и обычных автотранспортных средств. Имеется сборочный компоновочный "чертеж" в программе Sketchup.

Необходимы инвестиции в размере 100 000 евро, для разработки чертежей, изготовления опытного образца.

Далее, необходимы будут инвестиции для привязки АКПП с зубчатым зацеплением вариатора, к автотранспортному средству, для испытания автотранспортного средства.

Я готов возглавить работу в этом направлении поскольку имею опыт руководства на предприятиях СССР, высшее образование инженер-механика. Специализация, машины и механизмы.

Автоконцерн, который первым внедрит на своем авто силовую установку, с зубчатым вариатором, даст импульс дальнейшему развитию производства и увеличению продаж.

Устройство.

Вариатор, с

зубчатым зацеплением имеет две

модификации, касательно данной технологии: солнечная шестерня выполнена в форме

тора (см.фиг.1); солнечная шестерня выполнена в форме усеченного конуса. (см.

Фиг.2)

Вариатор с зубчатым зацеплением состоит из: дифференциала I и планетарной передачи II .

(См. Фиг.3 и Фиг.4)

В дифференциале I осуществляется

передача крутящего момента от водила 6 главной паре автотранспортного средства.

В планетарной передаче II осуществляется регулирование

скоростного режима движения автотранспортного средства по трассе.

Крутящий момент от входного вала 4

передается водилу 5, через коронную шестерню 1.

Имеется функция реверса

автотранспортного средства.

Отсутствуют

как гидро-механическая, такт и механическая муфты сцепления, ввиду их

ненадобности. Синхронизаторы имеются

только в механизме реверса.

При

нахождении сателлитов 22 планетарной передачи II на вершине конуса солнечной шестерни 32 автотранспортное

средство стоит, водило 5 не вращается.

Принцип работы:

Устанавливаем

один из режимов работы ДВС, при которой угловая скорость постоянная.

Кутящий

момент от ДВС передается входному валу

4. На входном валу 4 установлены жестко: солнечная шестерня 31

и солнечная

шестерня 32.

В период

остановки автотранспортного средства или в период пуска, водило 6 не крутится.

Так предусмотрено инженерной мыслю изобретателя.

Для

подстраховки реверс находится в нейтрайльном положении. При движении вперед

реверс включаемтся в направлении «вперед».

Используя

сервопривод перемещаем сателлиты 22

вдоль усеченного конуса солнечной

шестерни 32 . При этом, меняем угловую скорость

коронной шестерни 1, увеличивая или уменьшая линейную скорость

автотранспортного средства.

Каждый последующий сателлит 22 фиксирует от проскальзывания зубьея солнечной 32, Относительное

расположение сателлитов дифференциала I , планетарной передачи II

коронной и солнечных шестерен создает технологическую жесткость конструкции.

В существующих АКП с вариатором имеется проблема нагрева вариатора. В этой связи используют специальные масла. Я избавлю зубчатые вариаторы от этой проблемы, используя простой метод.

Перспективы для рынка.

Автоматическую коробку передач (АКП) с постоянным зацеплением зубчатых колес и с переменным передаточным отношением, можно установить на автомобилях, выпускаемых концернами: VAG, Toyota, Renault–Nissan–Mitsubishi, General Motors и Hyundai–Kia.

Рынок сбыта продукции обширный, охватывает территориально все государства Европы, Азии, Африки, Северной и Южной Америки.

Готов сотрудничать и войти в группу по реализации данного проекта.

:no_upscale()/imgs/2020/02/06/09/3764974/858097650e17f4f3e5329943f5682457579f999b.jpg)

.jpg)